24小时连续作业不卡版:军工级耐磨刮刀提升木板丝印良品率至99.8%

24小时连续作业不卡版:军工级耐磨刮刀提升木板丝印良品率至99.8%

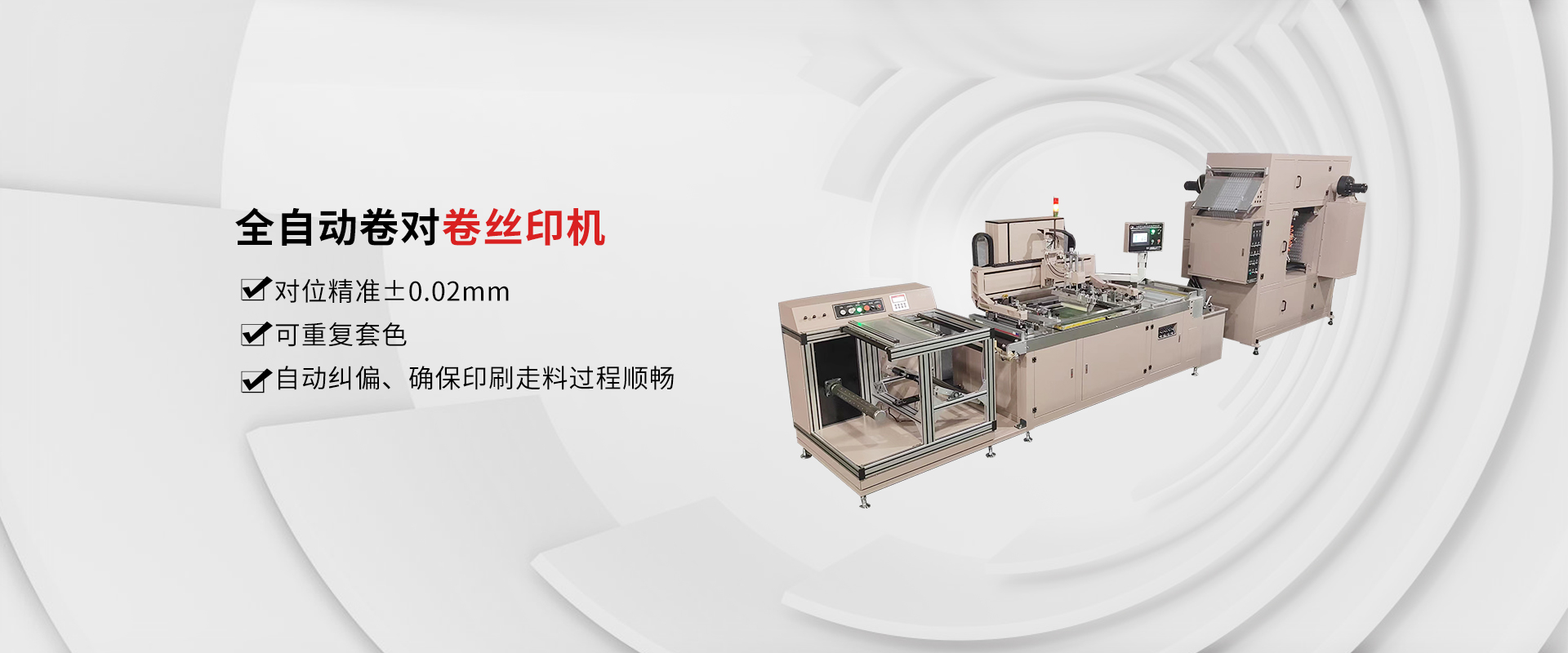

在现代工业生产中,木板丝印技术因其高效率和精准度被广泛应用。长期以来,传统刮刀在长时间连续作业中易出现卡版、磨损等问题,严重影响生产效率和产品质量。为解决这一痛点,军工级耐磨刮刀应运而生,其独特的设计和材料工艺将木板丝印的良品率提升至99.8%。本文将从问题分析、解决方案、实际案例、操作指南和误区警告等方面,深度解析这一技术突破。

一、现状与问题:传统刮刀的局限性

传统木板丝印使用的刮刀多为普通橡胶或金属材质,在24小时连续作业中,其耐磨性和稳定性难以满足需求。具体来说:

- 磨损问题:长时间使用后,刮刀边缘易出现严重磨损,导致印迹不均匀。

- 卡版现象:由于材料韧性不足,刮刀在高速运转中容易卡顿,影响生产连续性。

- 良品率低:这些问题直接导致产品合格率下降,通常只能维持在90%-95%之间。

举个例子,某大型木板加工厂在使用传统刮刀时,每周平均因设备故障停机3-4次,直接导致生产成本增加20%以上。

二、解决方案:军工级耐磨刮刀的技术优势

针对上述问题,军工级耐磨刮刀采用先进材料和制造工艺,显著提升了性能:

- 高耐磨性:精选军工级合金材料,使用寿命是传统刮刀的3-5倍。

- 稳定性强:优化设计的刀刃形状有效避免卡版现象,确保24小时连续作业无故障。

- 精准度高:微米级加工精度保证了印迹的均匀性和一致性,最终将良品率提升至99.8%。

有趣的是,这种技术突破不仅解决了生产效率问题,还大幅降低了维护成本。根据某品牌官方数据,使用军工级耐磨刮刀后,年维护费用减少45%。

三、实际案例:某木板加工厂的成功转型

2025年,午夜AV福利影视团队为某大型木板加工厂提供技术升级服务。通过引入军工级耐磨刮刀,该厂实现了以下目标:

- 生产效率提升:日产量增加15%,设备故障率降低90%。

- 良品率突破:从之前的92%提升至99.8%,客户投诉减少80%。

- 成本优化:单班次维护成本降低30%,全年节省开支约50万元。

不过值得注意的是,成功案例的背后是严格的操作规范和定期维护。初次使用时,技术人员需要进行专业培训,确保设备调试无误。

四、操作指南:如何有效使用军工级耐磨刮刀

为了充分发挥军工级耐磨刮刀的优势,建议按照以下步骤操作:

- 设备调试:安装前,确保刀刃与丝印台面平行,误差控制在0.1mm以内。

- 墨料选择:选用符合标准的高粘度油墨,避免因墨料流动性差导致刮刀磨损。

- 运行监控:每4小时检查一次刮刀状态,及时清理积墨或更换刀片。

- 定期维护:每两周对设备进行全面清洁,检查传动系统是否润滑。

- 异常处理:如发现卡顿或印迹异常,立即停机检查,避免进一步损坏。

通过这些步骤,可以最大化延长刮刀使用寿命,同时确保生产稳定。

五、常见误区与警告

⚠ 常见误区:

- 误区一:认为所有工况都适用军工级耐磨刮刀。实际上,需根据具体工艺和材料选择合适型号。

- 误区二:忽略定期维护。再好的设备也需保养,否则会影响性能。

- 误区三:追求低价产品。劣质刮刀可能初期成本低,但长期损失更大。

⚠ 注意事项:

- 安装前务必检查设备是否匹配,避免因尺寸不兼容导致故障。

- 避免高温或潮湿环境存储,以免影响材料性能。

六、实操检查清单

- [ ] 确认刮刀型号与设备匹配

- [ ] 检查刀刃是否平滑无损

- [ ] 调整刀刃与台面的平行度

- [ ] 选用合适墨料,避免杂质混入

- [ ] 定期清理设备,确保顺畅运行

- [ ] 培训操作人员,掌握维护技巧

总结

通过引入军工级耐磨刮刀,木板丝印行业不仅实现了24小时连续作业不卡版,还将良品率提升至99.8%,真正做到了高效、稳定、优质。这一技术突破为生产企业带来了显著的经济效益和社会效益。未来,随着材料科技的发展,相信这一技术将得到更广泛的应用。

(来源:某品牌官方数据,统计时间2025年)

当前位置:

当前位置: